超声波塑料焊接由于快捷、卫生、强度较高、控制方便而得到人们的广泛重视。通常应用的超声波塑料焊机工作频率一般为20kHz,对于小件及精密零件焊接也有采用30~40kHz、75kHz、300kHz等。尽管这些焊机的工作频率已经超过了人耳可听阈(16kHz),但由于超声波焊接是利用高频振动来产热,这种振动势必造成低频振动的激励和谐音的产生,从而引发了人耳可听的噪音存在。研究表明,这些高频及低频振动(声音)有时会引起头疼、疲劳、甚至造成眩晕、恶心、呕吐以及听力下降等不良反应。

超声波焊接利用高频振动来获得焊接效应,那么超声的产生、传播、放大、聚焦所有声波传递过程中,所有不当的地方均会产生噪音。超声波焊机基本由电控系统、加压系统以及声学系统等组成。噪音的产生,主要集中在声学系统,还有一部分来源于加压系统。声学系统主要有换能器、变幅杆和焊头组成,换能器将电能转换成机械能、然后变幅杆放大,最后通过与焊件几何形状匹配的焊头传递给焊件。上述的机械能在焊件的接头处转化为热能,从而熔化塑料,在压力作用下形成接头。在这一系列过程中,声波传输在焊件处并没有停止,还要通过底座,所有这些声波传输都有可能是噪音的来源。

噪音的产生

声学系统自身匹配

声学系统(换能器、变幅杆、焊头)三者通过螺栓连接,要求谐振工作且阻抗匹配。但由于声学设计的粗糙性,要达到完全的阻抗匹配很难实现。目前最佳的设计是理论加经验。当三者不匹配时,在界面上将产生能量的耗散及振动的不一致性,从而产生噪音。另外在实际的设计过程中,考虑到振幅的变换、阻抗匹配,有时三者的连接尺寸不尽相同(不等径),暴露的界面将作为一种噪音源,向空中辐射超声能量。

声学系统的夹持

对于超声焊接,焊接压力是一个必需且非常重要的工艺参数。首先必须有压力才能造成工件的接触和声波的耦合,更主要的是压力决定着产热、接头的强度和应力状态。一般焊接压力由机架提供,与声学系统的切入点是在声学系统的振动节点上。一般选择在变幅杆上,此点理论上振动速度为0。然而当设计不当或在焊接过程中声学系统频率随工况变化时,变幅杆的节点将会发生飘移。此时夹持点的振动速度不等于0。这样一方面降低了声传输效率,另一方面由于高频振动由夹持点导入到机架中,激励起相关的振动,从而引发噪音出现。

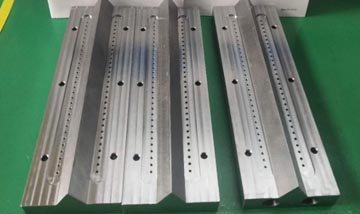

声学系统尺寸

焊头的作用是将声能有效地耦合进入所焊工件,因此它的形状与尺寸除与焊机使用频率直接相关外,还与工件上表面的几何尺寸关系密切。如电话机手柄的焊接、大环的焊接,这些焊接所需要的焊头尺寸一般均较大(大于波长的1/4)。这时在纵波传播过程中,横向振动必然被激发出来,从而产生混合振动。这种振动极易产生噪音。有时大环缝焊接的中空焊头发出的空鸣也是噪音一大来源。

噪音的防止

噪音来源于焊机声学系统和焊件,因此为减小噪音污染需要合理的声学系统设计和接头形式设计。对于声学系统,一方面夹持点需要弹性固定,同时声学系统各部件以及各部件间需要平滑过渡;另一方面尽量减小声学系统谐振频率的变化。对于大尺寸焊头,需要在焊头上开凿纵向狭缝,以减小横向振动带来的噪音。对于焊件,尽量减少远域焊的接头形式,同时注意尽量避免在声传输通道上出现工艺孔等。实际上最有效的减小噪音的办法是将焊机全封闭或焊接区封闭,这样可以将噪音降低几十分贝。