作为继超声波塑料焊接之后又一新兴的超声波焊接方法-超声波金属焊接技术,在同种、异种金属的焊接方面有着其他焊接方法无法比拟的优点。超声波金属焊接不需要焊剂和外加热源,不因为受热而变形,没有残余应力,对焊件表面的焊前处理要求不高。不但可以焊接同类金属,对异类金属也能够完成较高的焊接要求,并且可以将薄片或细丝焊接在厚板上。超声波焊接良导电体所消耗的能量比电流焊接少得多,超声波邦定作为超声波金属焊接的一种小功率应用,常用于晶体管或集成电路引线的焊接。用于药物和易爆材料的密封焊时,能避免一般的焊接方式因有溶解物等造成对药品的污染,不会因受热或产生火花而引发爆炸。 超声波金属焊接有着快速、节能、接合强度高、导电性好、无火花、固态加工等诸多优点。

超声波金属焊接是在19 世纪 30 年代偶然发现的。当时在做电流点焊电极加超声振动试验时,发现不通电流也能焊接上,因而发展了超声金属冷焊技术。

超声波金属焊接原理:

超声波金属焊接过程主要为待焊工件的界面之间在焊接压力作用下发生高频率的机械振动,进而产生剪切力,并且在摩擦过程中产热,引发塑性变形,从而使工件达到固相连接的状态 。 超声波金属焊接原理如图1所示 。 超声波发生器将 50Hz的工频电流转变为16~80 kHz的谐振电流,通过逆压电效应将谐振电流传递给超声波换能器,转换成弹性的机械能,再通过变幅杆将振幅放大,最终将弹性振动能量由上声极传递给工件。声学系统即为换能器、变幅杆、上声极和夹持机构所构成的整体。在系统进行工作时,发生器中的震荡电流频率与声学系统的自振频率一致,整个系 统处于谐振状态。在对工件施加压力的同时也传递弹性振动能量,最终转化为上下工件之间的摩擦功、变形能和热能,可以使其在短时间内达到焊接状态

超声波金属焊接优点:

超声波金属焊接是一项全新的技术,对其研究和应用还处于发展阶段,但毋庸置疑的是,它在很多方面都优越于传统的焊接技术,具体表现为以下几个方面 。

1,压力小、能耗低

超声波金属焊接不同于传统焊接的最大优点是其压力小且能耗 低,这在很大程度上节约了能量成本,并且其还能将不同种类的金属 材料焊接在一起,突破了原本受技术限制而不能实现异种金属焊接的瓶颈 。 另外,在金属零件快速成形的过程中,其可以埋入一些功能器件来实现智能金属基复合材料,这是传统焊接技术所不能达到的 。

2,速度快、稳定性高

超声波金属焊接可以通过使用点焊和连续焊,来保证焊接速度的 提升,它不但能将不同物理性能的材料焊接完好,还能应用于其他技 术不能达到的厚薄相差悬殊以及多层金属片之间的焊接 。 由于其焊点 强度非常高,导致其具有很好的稳定性。

3 ,程序简便、精度高

超声波金属焊接技术在焊接过程中只需简洁的程序就能保障焊接成品的质量,其程序的简便之处体现在以下几点:首先,无需采用水冷和气体的保护,省去了对焊接成品的退热处理过程;其次,不用焊条,焊接的金属不被直接加热,减少能源损耗,避免加热的麻烦;最后,不需要添加焊剂,省去后期对成品的清洁处理以及环保处理 。 超声波金属焊接还使用了一种功率电子线路,能够通过电气控制达到高密度的焊接。

超声波金属焊接的应用:

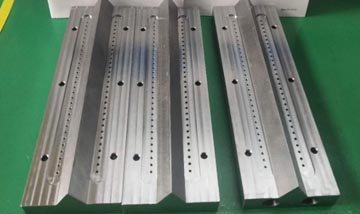

目前超声波金属焊接主要有四个方面的应用 : 点焊 、滚焊 、线束和封管 ,广泛应用于:汽车、制冷、太阳能、电池、电子等各个领域。

目前超声波金属焊接的具体应用主要有:

1、动力电池多层正、负极焊接;镍氢电池镍网与镍片焊接;

2、锂电池 、 聚合物电池铜箔与镍片焊接 ; 铝箔与铝片焊接 ; 铝片与镍片焊接 ;

3、汽车线束 ; 电线成型 ; 电线互焊 ; 多条电线互焊成 线结 ; 铜、铝线转换电线、电缆与各种电子元件、接点 、连接器、端子焊接 ;

4、太阳能电池、平板太阳能吸热板、铝塑复合管滚焊、铜、铝板拼接;

5、电磁开关、无熔丝开关等大电流接点 、 触点、异种金属片的焊 接;

6、冰箱、空调等行业铜管封尾;真空器件铜、铝管焊接等 。

超声波金属焊接是一种新兴的特种加工技术,它在很多方面都优越于传统焊接技术,并且在各领域内都有着广泛的应用。这种先进的焊接技术不仅是科技进步的重要体现,同时也为人类社会发展做出了重大贡献 。