焊接铝合金用于制作工业还存在一些难题:

1.氧化膜阻碍了高质量焊接进行。在潮湿的空气中铝极易在表面生成一层致密的三氧化铝薄膜以防止内部金属被腐蚀,而氧化膜不仅难去除还阻碍了内部纯净金属的扩散连接,并且氧化膜易吸收水分会形成夹渣、未熔合等多种缺陷致使焊接质量下降。

2.焊接时容易形缺陷。熔融液态铝会溶解大量的氢气但固态不易溶解气体,因而当冷却凝固时氢气易形成气孔等缺陷。此外铝有较高的凝固收缩率和热膨胀系数(在室温25℃时为2.36×10-5mm℃-1),因而容易在焊接过程中产生较大的塑性变形内应力会导致焊缝易形成裂纹等缺陷。

3.焊接时耗费能量更多。铝导热性能良好,其导热系数为237Wm-1K-1,造成在焊接时需要为其提供更多的热量。

4.高温影响焊缝质量。高温不仅会影响铝的强度还会使得铝合金中一些低沸点元素蒸发改变,导致焊缝强度下降。

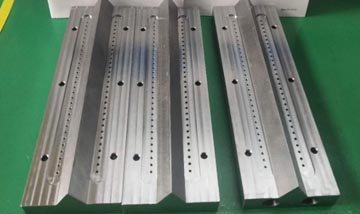

而超声波焊接由于自身独特的优点不仅能破除铝合金表面致密的氧化膜还能促进物质的扩散,这种低温、无液相产生的焊接避免了材料在熔化导致的许多问题,也避免了接头组织在冷却凝固过程中引发的裂纹、气孔等缺陷,不会发生熔化再结晶过程中增强相偏析或形成脆性中间相的现象,解决了异种材料因熔点、浸润性、界面能等差异大而难焊接等问题。

超声波焊接金属材料可用于多种行业,在电气、计算机领域中经常将其用于精密的微电路或微电子元器件(例如半导体、晶体管、二极管、集成电路片与基片)的连接,因为超声波焊接过程可集成到自动化生产中不仅不会引起组件的热变形而且焊接效率高、质量高。