超声波焊接的焊点,应有高的接合强度和合格的表面质量,除了表面不能有明显的挤压坑和焊点边缘的凸出以外,还应注意与上声极接触处的焊点表面情况,不允许有裂纹和局部未熔合,因此,超声波焊接的形式选择、接头设计和焊接参数选择非常重要。

超声波焊接特点

1) 可焊接的材料范围广,可用于同种金属材料、特别是高导电、高导热性的材料(如金、银、铜、铝等)和一些难熔金属的焊接,也可用于性能相差悬殊的异种金属材料(如导热、硬度、熔点等)、金属与非金属、塑料等材料的焊接,还可以实现厚度相差悬殊以及多层箔片等特殊结构的焊接。

2) 焊件不通电,不需要外加热源,接头中不出现宏观的气孔等缺陷,不生成脆性金属间化合物,不发生像电阻焊时易出现的熔融金属的喷溅等问题。

3) 焊缝金属的物理和力学性能不发生宏观变化,其焊接接头的静载强度和疲劳强度都比电阻焊接头的强度高,且稳定性好。

4) 被焊金属表面氧化膜或涂层对焊接质量影响较小,焊前对焊件表面准备工作比较简单。

5) 形成接头所需电能少,仅为电阻焊的5%;焊件变形小。

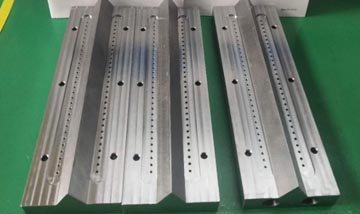

6) 不需要添加任何粘结剂、填料或溶剂,具有操作简便、焊接速度快、接头强度高、生产效率高等优点。超声波焊接的主要缺点是受现有设备功率的限制,因而与上声极接触的焊件厚度不能太厚,接头形式只能采用搭接接头,对接接头还无法应用。

超声波焊接分类按照超声波弹性振动能量传入焊件的方向,超声波焊接的基本类型可以分为两类:一类是振动能量由切向传递到焊件表面而使焊接界面产生相对摩擦,这种方法适用于金属材料的焊接;另一类是振动能量由垂直于焊件表面的方向传入焊件,主要是用于塑料的焊接。常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊;近年来,双振动系统的焊接和超声波对焊也有一定的应用。